Basic HTML Version

809

IBRACON Structures and Materials Journal • 2012 • vol. 5 • nº 6

A. B. ROHDEN | D. C. C. DAL MOLIN | G. L. VIEIRA

Posteriormente aos ciclos de repouso e tombo da mistura no inte-

rior da betoneira nos tempos de 120, 180, 240, 300 e 360 minutos,

adotou-se como procedimento a determinação do abatimento da

mistura. Após a verificação do abatimento da mistura procedeu-se

o restabelecimento do abatimento de maneira que o mesmo fosse

igual a 100 ± 20 mm. Isso foi realizado através da incorporação de

aditivo superplastificante à mistura.

Uma vez alcançado o abatimento pretendido, para cada traço pro-

duzido, moldou-se seis corpos-de-prova cilíndricos de 10 cm de

diâmetro por 20 cm de altura, conforme os procedimentos da NBR

5738, para realizar os ensaios de resistência à compressão.

Tendo em vista a caracterização da mistura foram moldados cor-

pos-de-prova nos tempos zero, imediatamente após a homogeni-

zação da mistura, e nos tempos 120, 180, 240, 300 e 360 minutos,

ou seja, a cada hora a partir das duas horas.

Após moldados, os corpos-de-prova cilíndricos foram cobertos

com sacos de aninhagem umidecidos e ficaram expostos à tem-

peratura e à umidade ambiente por 24 horas, quando então foram

desmoldados e levados para um tanque de água saturada com cal,

onde permaneceram submersos à temperatura de 23±2°C, até um

dia antes da data de serem ensaiados. Nesta data, os corpos-de-

-prova foram capeados e levados ao ensaio de compressão.

Os ensaios de resistência à compressão foram realizados de acor-

do com a NBR 5739. Eles foram executados utilizando-se a má-

quina servo controlada Shimadzu de 2.000 kN a uma velocidade

de aplicação de tensão de 0,45 MPa/s, que foi mantida constante

durante todo o ensaio. Os corpos-de-prova foram capeados com

enxofre. É importante salientar que este estudo foi realizado em

Porto Alegre/RS, e que as temperaturas registradas durante o es-

tudo ocilaram entre 20 e 25ºC.

3. Resultados e discussões

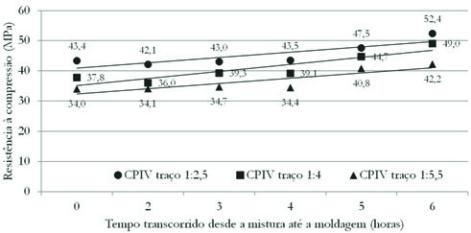

Passados os 7 e 28 dias após a moldagem dos corpos-de-prova,

este foram rompidos, estando a média dos resultados dispostos

graficamente, por meio das figuras 2 a 5. A Figura 2 apresenta os

valores médios obtidos a partir de 3 corpos-de-prova para idade

de 7 dias, para os concretos produzidos com CP V ARI. De ma-

neira geral os resultados médios obtidos para os três traços, aos

7 dias, mantiveram-se constantes para o traço intermediário ao

longo dos diferentes tempos de moldagem. Já para o traço pobre,

bem como o traço rico, nota-se uma elevação da média da resis-

tência com o passar do tempo desde a mistura até a moldagem.

Este fato pode ser atribuido à perda de água da mistura para o

meio, o que diminui a relação água/cimento efetiva da mistura,

aumentando assim a resistência. Outra possível explicação é a

quebra dos primeiros produtos de hidratação fomados, que são

maiores e mais frageis, sendo posteriormente substituidos por

cristais menores e mais resistentes.

A figura 3 apresenta a resistência média para os corpo-de-prova,

produzidos com CPV-ARI e rompidos aos 28 dias após a molda-

gem. Nesta idade, conforme pode-se notar na Figura 2, de ma-

neira geral também se observa uma elevação da resistência com

o aumento do tempo desde a mistura até a moldagem. Na idade

de 28 dias nota-se o aumento expressivo para o traço mais rico,

porém os traços intermediário e pobre também têm suas resistên-

cias médias aumentadas. Observa-se que para os concretos mol-

dados 4 e 5 horas após o cimento entrar em contato com a água

as resistências médias aos 7 dias foram levemente superiores as

resistências médias aos 28 dias. Isto provavelmente ocorreu de-

vido a variabilidade do processo experimental inerente ao ensaio.

Figura 2 – Resistência à compressão do concreto

aos sete dias de idade, feito com CPV-ARI

Figura 3 – Resistência à compressão do concreto

aos vinte e oito dias de idade, feito com CPV-ARI

Tabela 3 – Composição das misturas e relações água/cimento

Traço

Traço unitário

Relação água/cimento

Cimento

Agregado miúdo

Agregado graúdo

1:2,5

1

0,86

1,65

1:4

1

1,65

2,35

1:5,5

1

2,45

3,06

CP IV

CP V

0,39

0,31

0,45 0,43

0,52

0,50